聚能动态丨华睿成功入驻长三角杭州制造业数字化能力中心,快来看看吧!

为加速聚能资源对外输出,充分发挥供需对接的桥梁作用,能力中心开辟“工业软件超市”专栏,重点围绕制造业全行业全流程全环节数字化转型特点,不断收录并集中展示一批优秀数字化服务商软件产品和典型场景案例,供中小企业参考体验和选型使用。

目前,能力中心线下工业软件超市“数字+研发”环节已累计上架16款国产工业软件服务商的产品和22个制造企业应用案例。

本篇请大家和我们一起来看看新的“数字+研发”环节产品案例——锐格科技×华睿信息——从数字化到智能制造。

浙江锐格物流科技股份有限公司创立于2010年,位于美丽的浙江湖州市高新技术产业园区,公司一期工厂使用面积约22000平方米,二期工厂使用面积约55000平方米。生产车间包含:钣金加工车间、型材加工车间、静电粉末喷涂自动线、设备成套(机械和电气)装配车间和研发测试与展示中心等。产品制造实现了以激光切割、数控冲、剪、折等高精度加工和批量化模具成型为核心加工工艺,拥有激光切割机、数控折弯机、型材自动成型机、型材自动冲孔机、焊接机器人等各类自动加工设备百余套。因为专注,所以专业。公司秉承“锐意进取,格物致知”的企业文化,坚持“以技术为向导,以服务为核心”的经营理念,专注并致力为客户提供物料输送与分拣解决方案、自动化的物流装备及交钥匙工程项目的实施与服务。

华睿信息为锐格科技提供的从数字化到智能制造位于能力中心工业软件(APP)创新中心“数字+研发”环节(如下图所示),快来看一下场景展示吧。

从数字化到智能制造

项目介绍:

华睿信息的研发与制造运营管理一体化项目,通过深度整合多个软件平台与技术,构建了一个高效协同的数字化工厂解决方案,显著提升了锐格科技的运营效率与数据管理能力。

甲方痛点

1.研发数据没有统一数据源,版本管理不佳,导致生产易出错;

2.原数据业务管理系统与3D设计兼容性不强,数据丢失严重,导致生产产品错误频发;

3.订单计划与物料齐套性与关联性不足,不能支持项目性物料采购;

4.原企业资源计划系统制造计划性差,不足于管理生产现场与执行进度,导致生产进度不明,数据不准等问题;

5.原ERP系统无法支持企业发展对于信息化系统平台化的需求,无法实现向生产现场的扩展,与WMS的集成以及数据采集等业务的串联,企业信息化向智能化升级的进程得不到支撑。

项目亮点

1.参数化与协同设计平台的融合:项目成功整合了参数化设计平台,这一平台极大地优化了设计流程,将原本耗时2小时的设计任务缩短至仅需20分钟即可完成模型设计与出图工作。同时,项目还集成了SOLIDWORKS协同设计平台,通过协同设计平台集中存储设计数据和文档,利用关系数据库索引,实现快速检索,提升数据管理效率,避免版本控制失误和数据丢失风险。它具备版本控制功能,减少过时版本使用,避免返工。通过版本历史,轻松追踪文件变化。支持多站点协作,无论团队人员身在何处,都能统一平台高效沟通协作,提升团队协作效率,降低沟通成本,为锐格科技的产品创新奠定了坚实的基础。

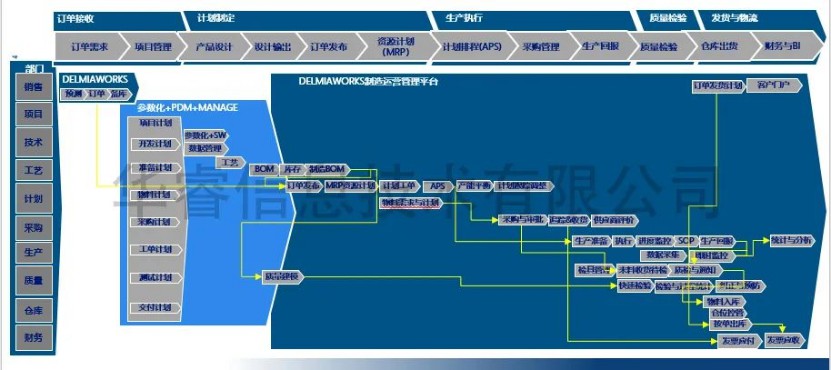

2.制造运营管理平台的深度应用:采用DELMIAWORKS制造运营管理平台,不仅建立了全面的产品数据管理(PDM)能力,还引入了制造超级BOM,确保了生产数据的准确性、一致性和可追溯性。

3.APS制造有限排程的引入:通过高级计划与排程系统(APS),项目优化了生产调度与资源分配,实现了制造流程的精细化管理,提升了生产效率和响应速度。

4.全业务流程的数字化落地:DELMIAWORKS的全面应用,确保了从研发设计到生产制造,再到仓储物流等全业务流程的数字化与自动化,促进了跨部门间的协同作业与实时数据共享。

5.端到端流程优化:帮助锐格科技实现了从产品研发、工艺规划、采购管理、生产制造到仓储物流等多个环节的全方位优化,形成了一个闭环的、高效的端到端流程体系,显著提升了企业的整体竞争力和市场响应能力。